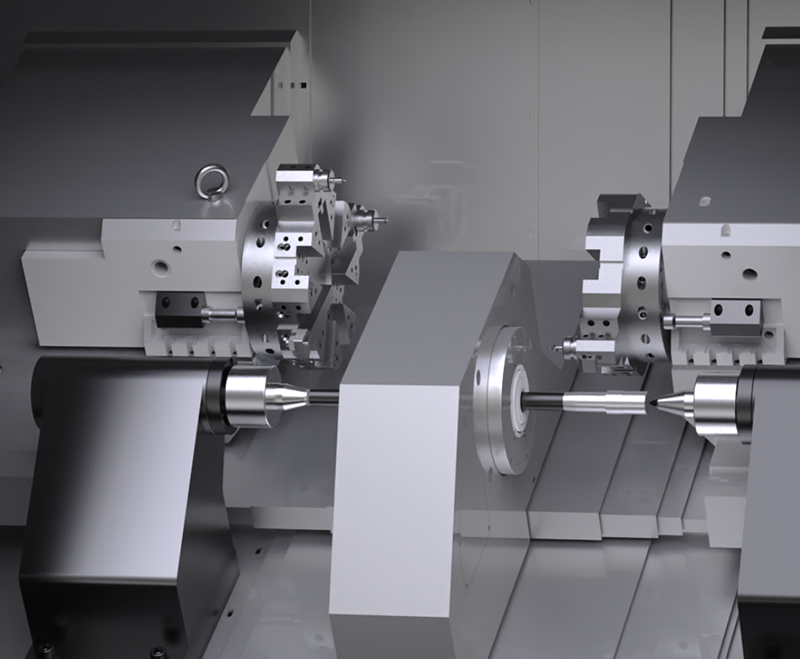

Tornos CNC de doble husilloSon equipos cruciales en la fabricación moderna, ya que su estabilidad de rendimiento y precisión de procesamiento influyen directamente en la eficiencia de la producción y la calidad del producto. Por lo tanto, el mantenimiento diario de estas máquinas es fundamental. Un mantenimiento adecuado no solo prolonga la vida útil del equipo, sino que también garantiza su precisión de procesamiento y estabilidad operativa, mejorando así la eficiencia de la producción y reduciendo los costos de mantenimiento.

Importancia del mantenimiento diario

1. Prolongación de la vida útil del equipo

Los tornos CNC de doble husillo experimentan distintos grados de desgaste e impacto en sus componentes durante su uso. La limpieza, lubricación e inspección periódicas pueden ayudar a identificar y solucionar posibles problemas, como guías desgastadas y fijaciones sueltas, evitando que pequeños problemas se conviertan en averías graves y prolongando eficazmente la vida útil del equipo.

2. Garantizar la precisión del equipo

La precisión de procesamiento deTorno CNC de doble husilloEs un indicador clave de su rendimiento. La precisión de componentes críticos, como guías y husillos, afecta directamente la precisión dimensional y la calidad superficial de las piezas procesadas. Mediante el mantenimiento diario, como la limpieza regular de residuos de las guías y la lubricación de los husillos, estos componentes pueden mantener su precisión, garantizando así que las piezas procesadas cumplan con los requisitos de diseño.

3. Mejora de la estabilidad y confiabilidad operativa

Durante su funcionamiento, los tornos CNC de doble husillo requieren el funcionamiento coordinado de varios subsistemas, como los sistemas eléctrico, de refrigeración y de lubricación. Cualquier fallo en estos subsistemas puede provocar tiempos de inactividad del equipo, lo que afecta a los plazos de producción. El mantenimiento regular, como la revisión de las conexiones de cables, la limpieza de los sistemas de refrigeración y el cambio de lubricantes, garantiza el óptimo funcionamiento de todos los subsistemas, mejorando así la estabilidad y la fiabilidad del equipo.

4. Reducción de las tasas de fallos y los costes de mantenimiento

El mantenimiento regular permite identificar y abordar posibles fallas con prontitud, evitando pérdidas de producción debido a fallas en el equipo. Además, un programa de mantenimiento bien planificado puede prolongar el ciclo de revisión general del equipo, reduciendo así los costos de mantenimiento.

Métodos de mantenimiento específicos

1. Limpieza y lubricación periódicas

Limpieza de guías: Limpie periódicamente las guías para mantener su suavidad y precisión.

Lubricación del tornillo de avance: Lubrique periódicamente los tornillos de avance para reducir la fricción y mantener su precisión y vida útil.

Inspección del sistema de lubricación: Verifique periódicamente el nivel y la calidad del aceite del sistema de lubricación para garantizar que funcione normalmente.

2. Inspección del sistema eléctrico

Comprobación de la conexión del cable: inspeccione periódicamente las conexiones del cable para asegurarse de que sean seguras.

Comprobación de componentes eléctricos: inspeccione periódicamente los componentes eléctricos, como relés y contactores, para asegurarse de que funcionen correctamente.

3. Mantenimiento del sistema de refrigeración

Revisión del refrigerante: inspeccione periódicamente la temperatura y el nivel del refrigerante para garantizar que el sistema de enfriamiento funcione normalmente.

Limpieza del sistema de enfriamiento: Limpie periódicamente el sistema de enfriamiento para eliminar residuos y mantener su limpieza.

4. Mantenimiento del almacén de herramientas y del cambiador de herramientas

Limpieza del cargador de herramientas: limpie periódicamente el cargador de herramientas para garantizar que las herramientas se almacenen de forma ordenada y evitar colisiones.

Inspección del cambiador de herramientas: inspeccione periódicamente el cambiador de herramientas para asegurarse de que funcione normalmente.

5. Mantenimiento de precisión del torno

Comprobación de la posición nivelada: compruebe periódicamente la posición nivelada del torno para garantizar su precisión.

Calibración de precisión mecánica: calibre periódicamente la precisión mecánica para mantener la precisión de procesamiento del torno.

Desarrollo de un plan de mantenimiento

Para garantizar el funcionamiento normal y la vida útil demáquina CNC de doble husilloLas empresas deben desarrollar un plan de mantenimiento con base científica. Este plan debe incluir:

Ciclo de mantenimiento: Establecer un programa de mantenimiento regular basado en el uso del equipo y las recomendaciones del fabricante.

Contenido de mantenimiento: defina claramente el contenido de cada sesión de mantenimiento, como limpieza, lubricación e inspección.

Capacitación del personal de mantenimiento: Brindar la capacitación necesaria al personal de mantenimiento para garantizar que puedan realizar las tareas correctamente.

Registros de mantenimiento: mantenga registros de mantenimiento detallados para realizar un seguimiento del estado y el historial del equipo.

Al implementar estrictamente el plan de mantenimiento, las empresas pueden mejorar de manera efectiva el rendimiento y la estabilidad de los tornos CNC de doble husillo, brindando un fuerte respaldo para la producción y el desarrollo.

En resumen, el mantenimiento diario del husillo dobleTorno CNCEs crucial para garantizar el funcionamiento normal, prolongar la vida útil, mejorar la precisión del procesamiento y optimizar la estabilidad. Las empresas deben priorizar el mantenimiento, desarrollar un plan de mantenimiento racional y ejecutarlo rigurosamente para mejorar continuamente la eficiencia de la producción y la calidad del producto.

Hora de publicación: 02-abr-2025