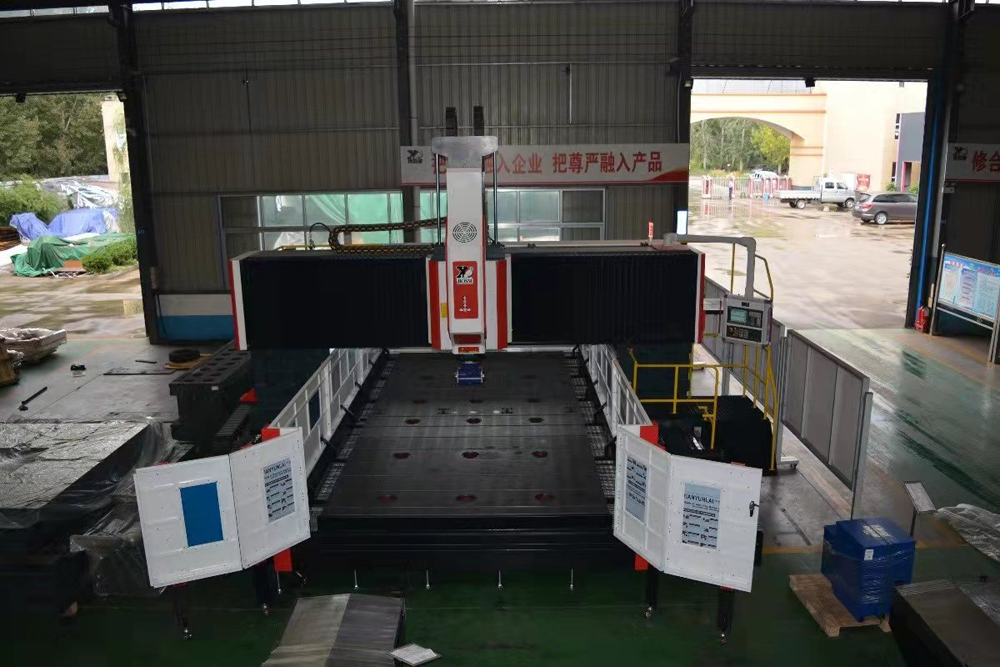

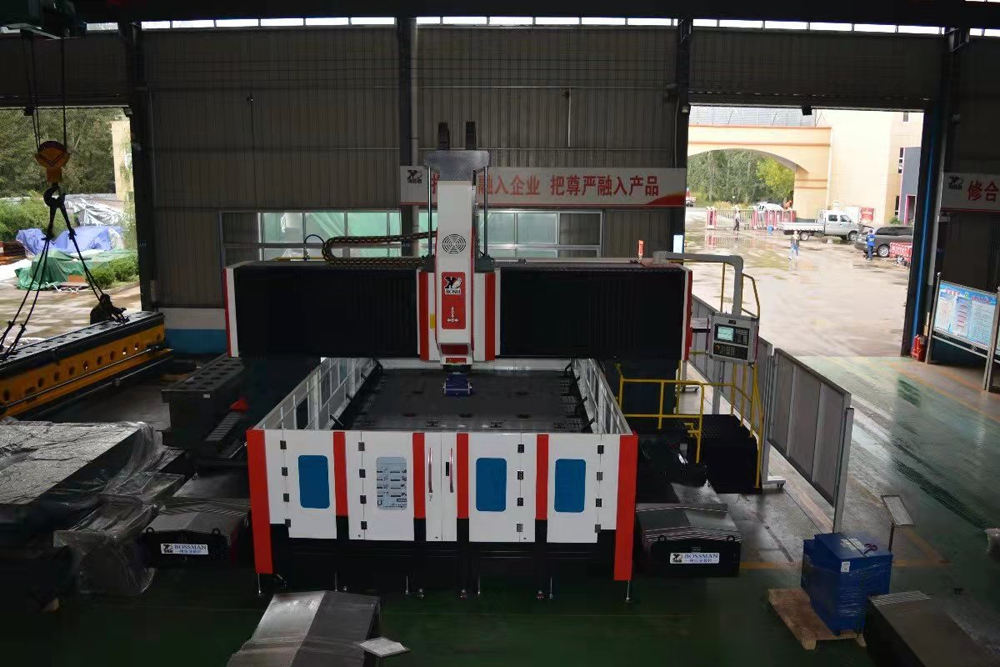

Los tipos de brocas que se pueden utilizar paraTaladradora y fresadora CNCincluyen taladros helicoidales, taladros en U, taladros violentos y taladros con núcleo.

Las brocas helicoidales se utilizan principalmente en taladradoras de un solo cabezal para perforar paneles individuales más simples. Ahora rara vez se ven en los grandes fabricantes de placas de circuito y su profundidad de perforación puede alcanzar 10 veces el diámetro del taladro.

Cuando la pila de sustrato no es alta, el uso de guías de broca puede evitar la desviación de la perforación. Eltaladradora cncutiliza una broca de vástago fijo de carburo cementado, que se caracteriza por la capacidad de reemplazar automáticamente la broca. Alta precisión de posicionamiento, sin necesidad de utilizar guías de broca. Gran ángulo de hélice, rápida velocidad de eliminación de virutas, adecuado para cortes de alta velocidad. Dentro de toda la longitud de la ranura de viruta, el diámetro de la broca es un cono invertido, la fricción con la pared del orificio durante la perforación es pequeña y la calidad de la perforación es alta. Los diámetros de vástago de broca comunes son 3,00 mm y 3,175 mm.

Cuando la pila de sustrato no es alta, el uso de guías de broca puede evitar la desviación de la perforación. Eltaladradora cncutiliza una broca de vástago fijo de carburo cementado, que se caracteriza por la capacidad de reemplazar automáticamente la broca. Alta precisión de posicionamiento, sin necesidad de utilizar guías de broca. Gran ángulo de hélice, rápida velocidad de eliminación de virutas, adecuado para cortes de alta velocidad. Dentro de toda la longitud de la ranura de viruta, el diámetro de la broca es un cono invertido, la fricción con la pared del orificio durante la perforación es pequeña y la calidad de la perforación es alta. Los diámetros de vástago de broca comunes son 3,00 mm y 3,175 mm.

La broca para perforar placas tubulares generalmente utiliza carburo cementado, porque la placa de lámina de cobre recubierta de tela de vidrio epoxi desgasta la herramienta muy rápidamente. El llamado carburo cementado se fabrica a partir de polvo de carburo de tungsteno como matriz y polvo de cobalto como aglutinante mediante presión y sinterización. Suele contener un 94% de carburo de tungsteno y un 6% de cobalto. Debido a su alta dureza, es muy resistente al desgaste, tiene cierta resistencia y es adecuado para cortes a alta velocidad.

Poca tenacidad y muy quebradizo. Para mejorar el rendimiento del carburo cementado, algunos utilizan una capa de 5 a 7 micrones de carburo de titanio extraduro (TIC) o nitruro de titanio (TIN) sobre el sustrato de carburo mediante deposición química de vapor para que tenga mayor dureza. Algunos utilizan tecnología de implantación de iones para implantar titanio, nitrógeno y carbono en la matriz hasta una cierta profundidad, lo que no solo mejora la dureza y la resistencia, sino que también estos componentes implantados pueden migrar hacia adentro cuando se vuelve a rectificar la broca. Algunos utilizan métodos físicos para formar una capa de película de diamante en la parte superior delbroca, lo que mejora enormemente la dureza y resistencia al desgaste de la broca. La dureza y resistencia del carburo cementado no sólo están relacionadas con la proporción de carburo de tungsteno y cobalto, sino también con las partículas del polvo.

Poca tenacidad y muy quebradizo. Para mejorar el rendimiento del carburo cementado, algunos utilizan una capa de 5 a 7 micrones de carburo de titanio extraduro (TIC) o nitruro de titanio (TIN) sobre el sustrato de carburo mediante deposición química de vapor para que tenga mayor dureza. Algunos utilizan tecnología de implantación de iones para implantar titanio, nitrógeno y carbono en la matriz hasta una cierta profundidad, lo que no solo mejora la dureza y la resistencia, sino que también estos componentes implantados pueden migrar hacia adentro cuando se vuelve a rectificar la broca. Algunos utilizan métodos físicos para formar una capa de película de diamante en la parte superior delbroca, lo que mejora enormemente la dureza y resistencia al desgaste de la broca. La dureza y resistencia del carburo cementado no sólo están relacionadas con la proporción de carburo de tungsteno y cobalto, sino también con las partículas del polvo.

Para las partículas ultrafinas de las brocas de carburo cementado, el tamaño promedio de los granos de la fase de carburo de tungsteno es inferior a 1 micrón. Este tipo de broca no sólo tiene una alta dureza sino también una resistencia mejorada a la compresión y a la flexión. Para ahorrar costos, muchas brocas ahora utilizan una estructura de vástago soldado. La broca original está hecha en su totalidad de aleación dura. Ahora el vástago del taladro trasero está hecho de acero inoxidable, lo que reduce considerablemente el costo. Sin embargo, debido al uso de diferentes materiales, la concentricidad dinámica no es tan buena como la dureza general. Brocas de aleación, especiales para diámetros pequeños.

Para las partículas ultrafinas de las brocas de carburo cementado, el tamaño promedio de los granos de la fase de carburo de tungsteno es inferior a 1 micrón. Este tipo de broca no sólo tiene una alta dureza sino también una resistencia mejorada a la compresión y a la flexión. Para ahorrar costos, muchas brocas ahora utilizan una estructura de vástago soldado. La broca original está hecha en su totalidad de aleación dura. Ahora el vástago del taladro trasero está hecho de acero inoxidable, lo que reduce considerablemente el costo. Sin embargo, debido al uso de diferentes materiales, la concentricidad dinámica no es tan buena como la dureza general. Brocas de aleación, especiales para diámetros pequeños.

Hora de publicación: 13-dic-2021