torno convencionalEs un tipo de máquina de torno tradicional sin mando pero manual. Tiene un amplio rango de corte y puede procesar orificios interiores, círculos exteriores, caras extremas, superficies cónicas, biselados, ranurados, roscas y diversas superficies de arco. Los tornos convencionales son el tipo de máquinas de torno más utilizado y representan aproximadamente el 65% del número total de máquinas de torno. Se denominan tornos horizontales porque sus husillos están colocados en posición horizontal.

Funciones:

1. Torneado de cilindros exteriores, torneado de conos, torneado de superficies curvas, torneado de orificios interiores, torneado de caras extremas, biselado y otros mecanizados;

2. Rosca métrica, rosca en pulgadas, rosca modular, corte de rosca de paso;

3. Torneado de granalla y cono largo;

4. Perforación, mandrinado, elevación y ranurado;

5. Giro a la izquierda y giro a la derecha;

6. Molienda y fresado uniformes con el accesorio de molienda y fresado.

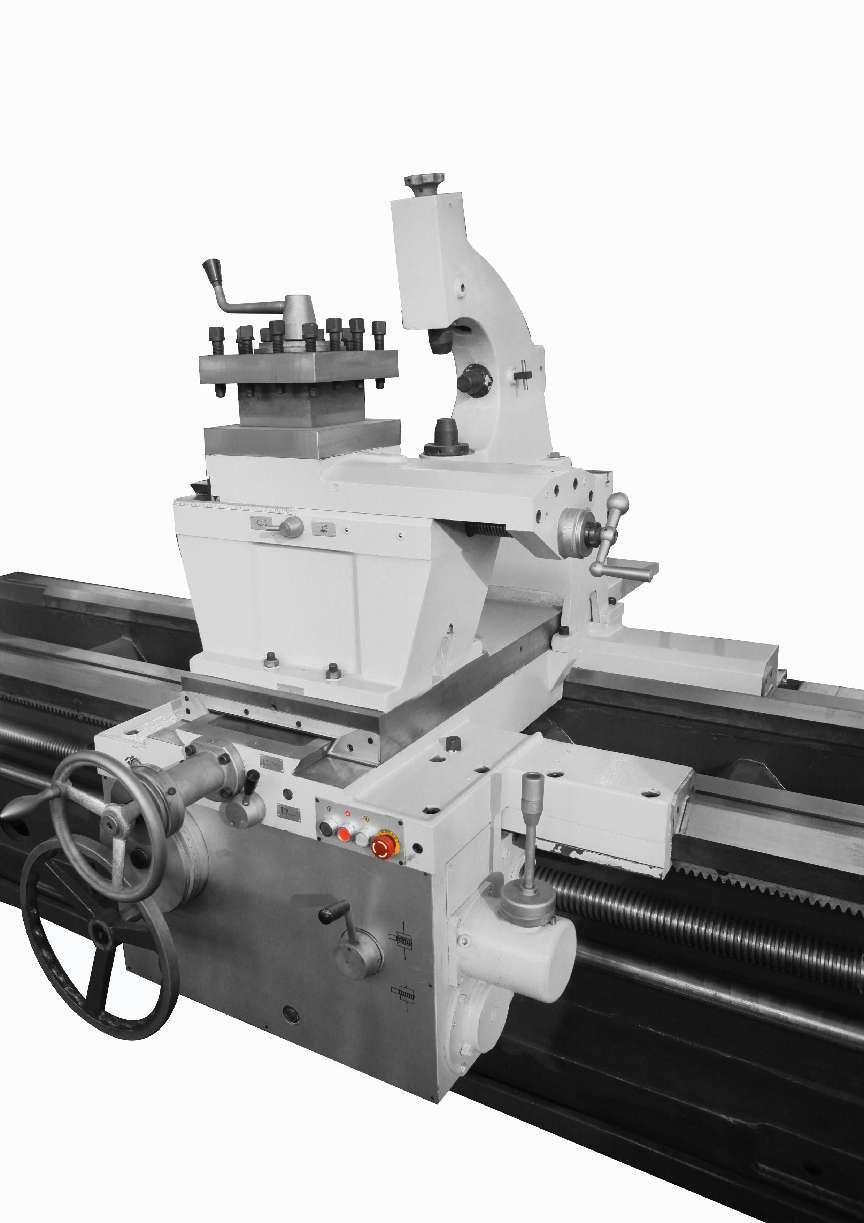

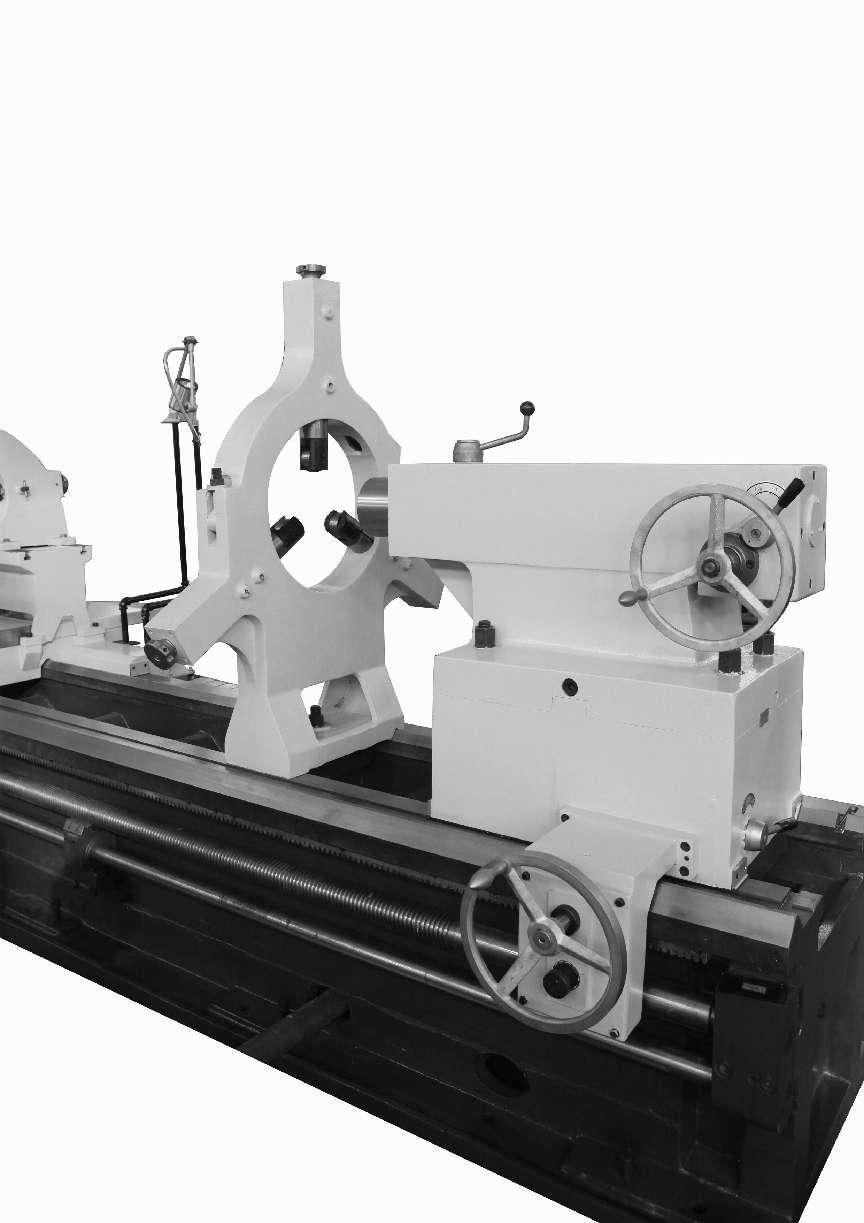

Los principales componentes demaquinas convencionales: plataforma, cabezal, caja de alimentación, poste de herramientas, carro, contrapunto y motor.

Cama: Las partes principales dela máquina de tornose instalan en la plataforma, de modo que mantengan una posición relativa precisa durante el trabajo. El carro y el contrapunto se deslizan sobre una superficie de plataforma finamente mecanizada.

Clavijero:El cabezal está montado rígidamente en la cama y sostiene todos los mecanismos, incluidos varios tipos y combinaciones de poleas o engranajes. Su tarea principal es pasar el movimiento de rotación del motor principal a través de una serie de mecanismos de cambio de velocidad para que el eje principal Puede obtener las diferentes velocidades requeridas de rotación hacia adelante y hacia atrás y, al mismo tiempo, el cabezal divide parte de la potencia para transmitir el movimiento a la caja de alimentación. El husillo mediano del cabezal es una parte clave del torno. La suavidad del husillo correr sobre el rodamiento afecta directamente la calidad de procesamiento de la pieza de trabajo. Una vez que se reduce la precisión de rotación del husillo, el valor de uso delmáquina herramientase reducirá.

Caja de alimentación: La caja de alimentación está equipada con un mecanismo de cambio de velocidad para el movimiento de alimentación. Ajuste el mecanismo de cambio de velocidad para obtener la cantidad de avance o paso requerido y transmita el movimiento al portaherramientas a través del tornillo liso o tornillo de avance para cortar. El tornillo de avance se usa especialmente para girar varias roscas. Al tornear otras superficies de la pieza de trabajo, solo se utiliza el tornillo liso en lugar del tornillo principal.

Portaherramientas: El portaherramientas se compone de varias capas de postes de herramientas. Su función es sujetar la herramienta y hacer que la herramienta se mueva longitudinalmente, lateralmente u oblicuamente.

Contrapunto: Como centro trasero para soporte de posicionamiento, también se puede instalar con herramientas de procesamiento de orificios, como taladros y escariadores para el procesamiento de orificios.

regiones

Mandril de tres mordazas (para piezas cilíndricas)

mandril de cuatro mordazas (para piezas de trabajo irregulares)

característica

Máquinas herramienta convencionalestienen una estructura simple, fácil operación, gran diámetro de husillo, tamaño reducido, gran flexibilidad de procesamiento, fácil mantenimiento, adecuados para procesamiento de lotes pequeños y rendimiento de alto costo.

La plataforma adopta una plataforma integral con alta rigidez. La máquina está equipada con una bomba de aceite separada. La corredera, el portaherramientas y el sillín se pueden mover rápidamente. Esta máquina herramienta puede adoptar el sistema GSK o SIEMENS opcional, el sistema de control numérico FANUC y otros sistemas de control numérico de acuerdo con los requisitos del usuario, que pueden realizar cortes fuertes y estables de alta velocidad, alta precisión de mecanizado y programación simple.

Elverticales y horizontalesLa alimentación adopta un servomotor de CA y la retroalimentación del codificador de pulso se utiliza como elemento de retroalimentación. Los rieles guía de movimiento vertical y horizontal están sujetos a un tratamiento de endurecimiento ultrasónico y pulido fino. El riel guía de la cama está pegado con cinta suave de PTFE y el coeficiente de fricción es pequeño.

El motor principal adopta el modo de regulación de velocidad mixta de regulación magnética y regulación de voltaje, para hacer que la regulación de velocidad del husillo sea continua.

Procedimientos operativos

1. Inspección antes del inicio

1.1 Agregue grasa adecuada según la tabla de lubricación de la máquina.

1.2 Comprobar que todas las instalaciones eléctricas, manija, piezas de transmisión, dispositivos de protección y límite estén completos, confiables y flexibles.

1.3 Cada marcha debe estar en la posición cero y la tensión de la correa debe cumplir con los requisitos.

1.4 No está permitido almacenar objetos metálicos directamente sobre la cama, para no dañar la cama.

1.5 La pieza a procesar esté libre de lodo y arena, evitando que lodo y arena caigan al interior de la máquina y desgasten el riel guía.

1.6 Antes de sujetar la pieza de trabajo, se debe realizar una operación de prueba con carro vacío y la pieza de trabajo se puede cargar solo después de confirmar que todo es normal.

2. Procedimiento de operación

2.1 Después de instalar la pieza de trabajo, primero encienda la bomba de aceite lubricante para que la presión del aceite cumpla con los requisitos de la máquina herramienta antes de comenzar.

2.2 Al ajustar la cremallera de cambio, al ajustar la rueda colgante, se debe cortar el suministro de energía. Después del ajuste, se deben apretar todos los pernos, se debe retirar la llave a tiempo y se debe desconectar la pieza de trabajo para realizar la operación de prueba.

2.3 Después de cargar y descargar la pieza de trabajo, la llave del portabrocas y las partes flotantes de la pieza de trabajo deben retirarse inmediatamente.

2.4 El contrapunto, manivela, etc. de la máquina herramienta se ajustarán a las posiciones apropiadas según las necesidades de procesamiento y se apretarán o sujetarán.

2.5 Las piezas de trabajo, herramientas y accesorios deben montarse de forma segura. La herramienta de fuerza flotante debe extender la parte de entrada hacia la pieza de trabajo antes de poner en marcha la máquina herramienta.

2.6 Al utilizar el soporte central o el soporte para herramientas, el centro debe estar bien ajustado y debe haber buena lubricación y superficies de contacto de soporte.

2.7 Al procesar materiales largos, la parte que sobresale detrás del eje principal no debe ser demasiado larga.

2.8 Al alimentar la cuchilla, ésta debe acercarse lentamente al trabajo para evitar colisiones; la velocidad del carro debe ser uniforme. Al cambiar la herramienta, la herramienta y la pieza de trabajo deben mantenerse a una distancia adecuada.

2.9 La herramienta de corte debe apretarse y la longitud de extensión de la herramienta de torneado generalmente no es más de 2,5 veces el grosor de la herramienta.

2.1.0 Al mecanizar piezas excéntricas, debe haber un contrapeso adecuado para equilibrar el centro de gravedad del mandril y la velocidad del vehículo debe ser adecuada.

2.1.1. Deben existir medidas de protección para la pieza de trabajo cuyo plato se encuentra más allá del fuselaje.

2.1.2 El ajuste de la configuración de la herramienta debe ser lento. Cuando la punta de la herramienta está a 40-60 mm de distancia de la parte de procesamiento de la pieza de trabajo, se debe utilizar avance manual o de trabajo, y no se permite que el avance rápido acople directamente la herramienta.

2.1.3 Al pulir la pieza de trabajo con una lima, el portaherramientas debe retraerse a una posición segura y el operador debe mirar hacia el mandril, con la mano derecha delante y la mano izquierda detrás. Hay una ranura en la superficie y está prohibido utilizar una lima para procesar la pieza de trabajo con un orificio cuadrado.

2.1.4 Al pulir el círculo exterior de la pieza de trabajo con tela de esmeril, el operador debe sujetar los dos extremos de la tela de esmeril con ambas manos para pulir según la postura especificada en el artículo anterior. Está prohibido utilizar los dedos para sujetar el paño abrasivo para pulir el orificio interior.

2.1.5 Durante la alimentación automática de la cuchilla, el portacuchillas pequeño debe ajustarse para que quede al ras con la base para evitar que la base toque el portabrocas.

2.1.6 Al cortar piezas o materiales grandes y pesados, se debe reservar suficiente margen de mecanizado.

3. Operación de estacionamiento

3.1 Corte la energía y retire la pieza de trabajo.

3.2 Los mangos de cada pieza se bajan a la posición cero y las herramientas se cuentan y limpian.

3.3 Verificar el estado de cada dispositivo de protección.

4. Precauciones durante la operación

4.1 Está estrictamente prohibido que personas que no sean trabajadores operen la máquina.

4.2 Está estrictamente prohibido tocar la herramienta, la parte giratoria de la máquina herramienta o la pieza de trabajo giratoria durante la operación.

4.3 No está permitido utilizar parada de emergencia. En caso de emergencia, después de utilizar este botón para detenerse, se deberá volver a comprobar según la normativa antes de poner en marcha la máquina herramienta.

4.4 No está permitido pisar la superficie del riel guía, varilla roscada, varilla pulida, etc. del torno. Salvo normativa, no está permitido accionar el mango con los pies en lugar de con las manos.

4.5 Para piezas con ampollas, orificios de contracción o chaveteros en la pared interior, no se permite que los raspadores triangulares corten los orificios interiores.

4.6 La presión del aire comprimido o del líquido del mandril hidráulico trasero neumático debe alcanzar el valor especificado antes de poder usarse.

4.7 Al tornear piezas de trabajo delgadas, cuando la longitud sobresaliente de los dos lados frontales de la cabecera de la cama es más de 4 veces el diámetro, el centro debe usarse de acuerdo con las regulaciones del proceso. Soporte central o soporte para el talón. Se deben agregar protectores y señales de advertencia cuando sobresalgan detrás de la cabecera de la cama.

4.8 Al cortar metales quebradizos o que se salpiquen fácilmente (incluido el pulido), se deben agregar deflectores protectores y los operadores deben usar gafas protectoras.

otro

Con la popularidad deMecanizado CNC,Cada vez están surgiendo más equipos de automatización en el mercado.Tornos tradicionalestienen sus propias ventajas irremplazables y siguen siendo las máquinas necesarias para la mayoría de las plantas de procesamiento.

1. Máquinas herramienta convencionalesson más asequibles

El costo de compra deTornos CNCEs varias veces más caro que el convencional. torno con la misma potencia, y los costos posteriores de mantenimiento, reparación, consumibles de soporte y otros también son mucho más altos que él.

2.Más adecuado para mecanizado a pequeña escala.

Cuando sólo es necesario mecanizar pequeños lotes de piezas de trabajo,la mayoría de los trabajadores calificados pueden mecanizar la pieza con máquinas herramienta convencionales con dibujos de piezas.

3.Altos salarios de los programadores CNC y pocos talentos.

Los programadores de CNC suelen requerir salarios más altos y existen muchos tipos de sistemas CNC. Obviamente es más difícil encontrar un operador que dominemáquinas herramienta cncque un trabajador de una máquina herramienta convencional.

4.Acerca de los costos de insumos comerciales

Teniendo en cuenta la rotación de capital de las empresas y el uso racional de los equipos, muchas empresas siguen fabricandomáquina convencionalherramientas.

Con todo, aunque la fabricación CNC se ha convertido en una tendencia importante en el desarrollo de la industria manufacturera, las máquinas herramienta convencionales todavía tienen sus propias ventajas únicas en el caso de la popularización de equipos inteligentes. Con la mejora continua de la inteligencia demáquinas herramienta cncEn el futuro, las máquinas herramienta tradicionales podrán ser reemplazadas a gran escala, pero no es factible eliminarlas por completo.

| MODELO | CW61(2)63E | CW61(2)80E | CW61(2)100E | CW61(2)120E | CWA61100 |

| CAPACIDADES | |||||

| Columpio máximo sobre la cama | 630 mm | 800 mm | 1000 mm | 1200 mm | 1000 mm |

| Giro máx. sobre carro transversal | 350 mm | 485 mm | 685 mm | 800 mm | 620 mm |

| Longitud máxima de giro | 750,1250,1750,2750,3750,4750,5750,7750,9750,11750mm | 1,5 m 2 m 3 m 4 m 5 m 6 m 8 m 10 m 12 m | |||

| Max.swing sobre brecha | 830 mm | 1000 mm | 1200 mm | 1400 mm | 780 mm |

| Longitud válida del espacio | 230m | 8T | |||

| Ancho de la cama | 550 mm | ||||

| CABEZAL | Φ130mm | ||||

| Orificio del husillo | 105 mm O 130 mm (OPCIONAL PARA CW6180E+) | Métrico140# | |||

| Nariz del husillo | D-11 o C-11 | 3,15-315 r/min o 2,5-250 r/min | |||

| Cono del husillo | Cono de Φ120 mm 1:20 (Φ140, OPCIONAL PARA CW6180+) | Adelante 21tipos,Inversión12tipos | |||

| Velocidades del husillo (Número) | 14-750 RPM (18 PASOS) | ||||

| ROSCAS Y ALIMENTACIONES DE LA CAJA DE ENGRANAJES | 44tipos 1-120 mm | ||||

| Gama de hilos métricos (tipos) | 1-240 mm (54 tipos) | 31 tipos 1/4-24 T/I | |||

| Sonos de hilos en pulgadas (tipos) | 28-1 pulgada (36 tipos) | 45tipos 0,5-60 mm | |||

| Gama de hilos Moudle (tipos) | 0,5-60 DP (27 tipos) | 38tipos 1/2-56DP | |||

| Gama de hilos diametrales (tipos) | 30-1 tpi (27 tipos) | 56 tipos 0,1-12mm | |||

| Gama longitudinal de alimentos (tipos) | 0,048-24,3 mm/r (72 tipos) | 56tipos 0,05-6mm | |||

| Rango de alimentación cruzada (tipos) | 0,024-12,15 mm/r (72 tipos) | 3400 mm/min, 1700 mm/min | |||

| Avance rápido: Largo./Cruz | 4/2m/minuto | ||||

| Tamaño del husillo: diámetro/paso | T48mm/12mm O T55mm/12mm (para 5M+) | 48mm | |||

| CARRO | 45*45mm | ||||

| Desplazamiento transversal del carro | 350 mm | 420 mm | 520 mm | ||

| Viaje de descanso compuesto | 200 mm | 650 mm | |||

| Tamaño del mango de la herramienta | 32*32mm | 280 mm | |||

| CONTRAPUNTO | |||||

| Diámetro del husillo | 100mm | 120mm | Φ160mm | ||

| Cono del husillo | #6 | Métrica 80# | |||

| recorrido del husillo | 240 mm | 300 mm | |||

| MOTOR | |||||

| Motor de accionamiento principal | 11kw | 22kw | |||

| Motor de bomba de refrigerante | 0,09 kw | 0,15 kw | |||

| Motor de alimentación rápida | 1,1 kw | 1,5 kw | |||

Hora de publicación: 14-abr-2022