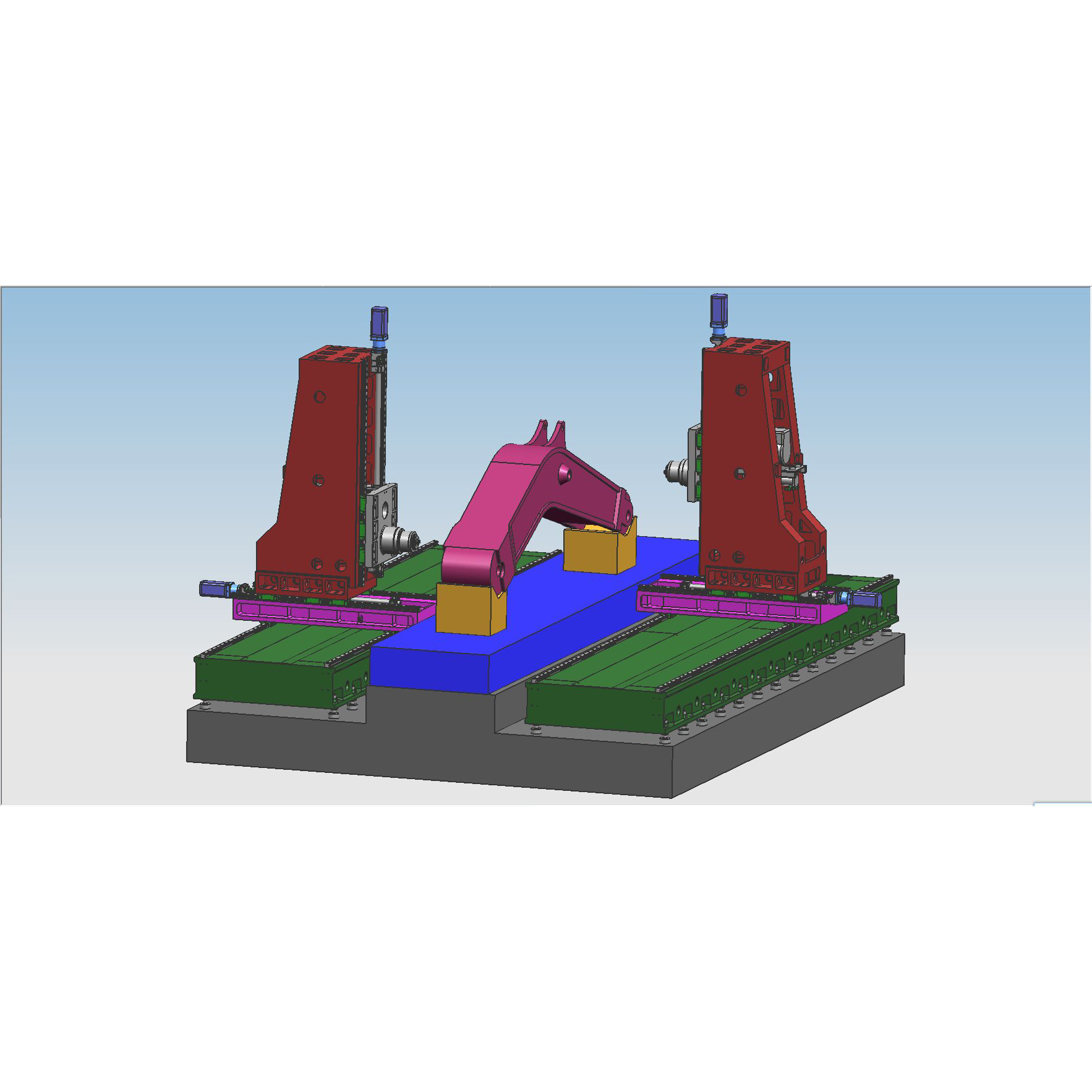

BOSM-1601 Fresadora mandrinadora de cabeza opuesta

1. Uso del equipo

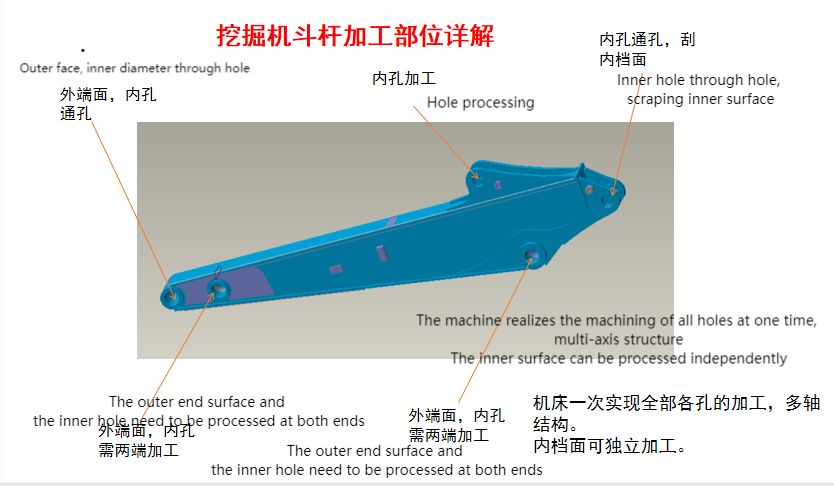

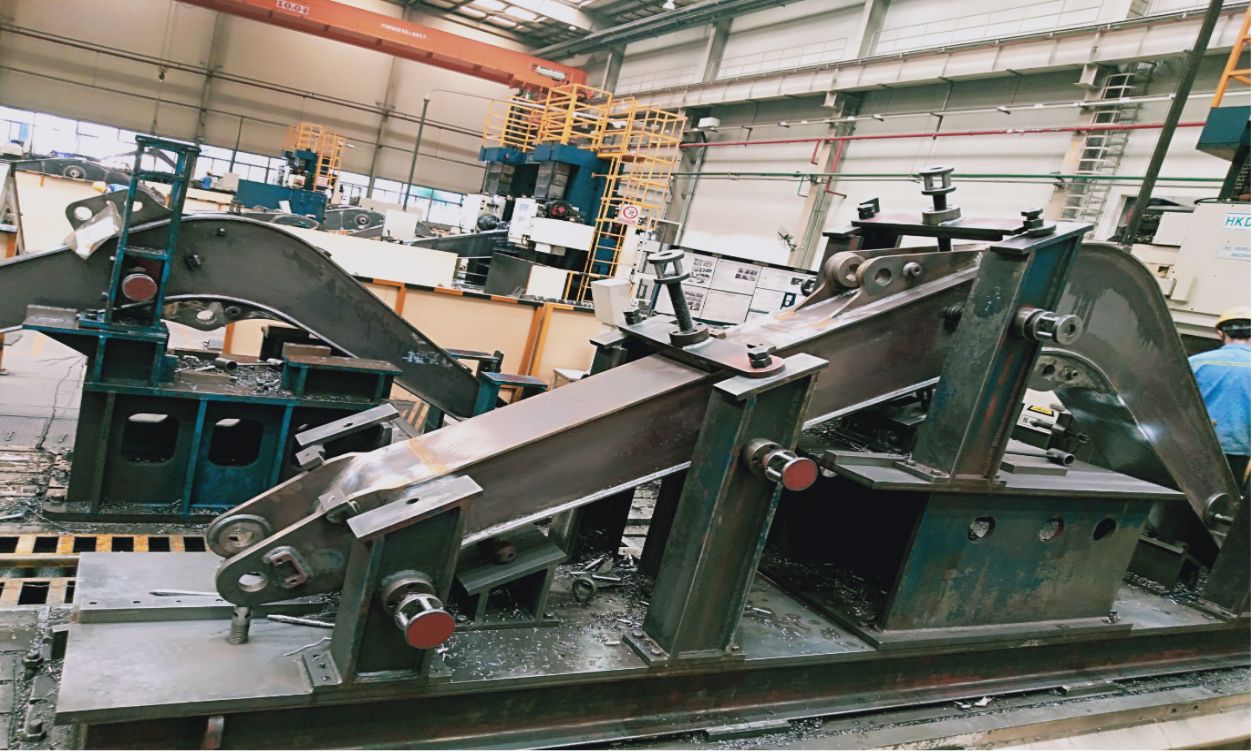

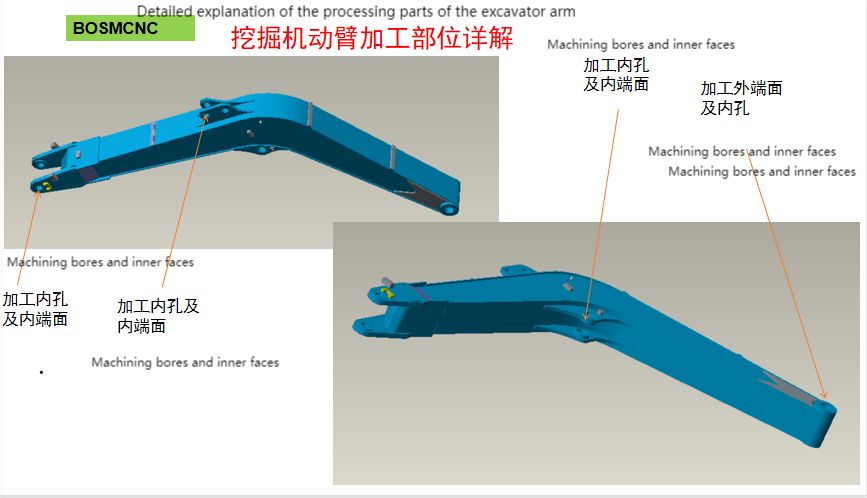

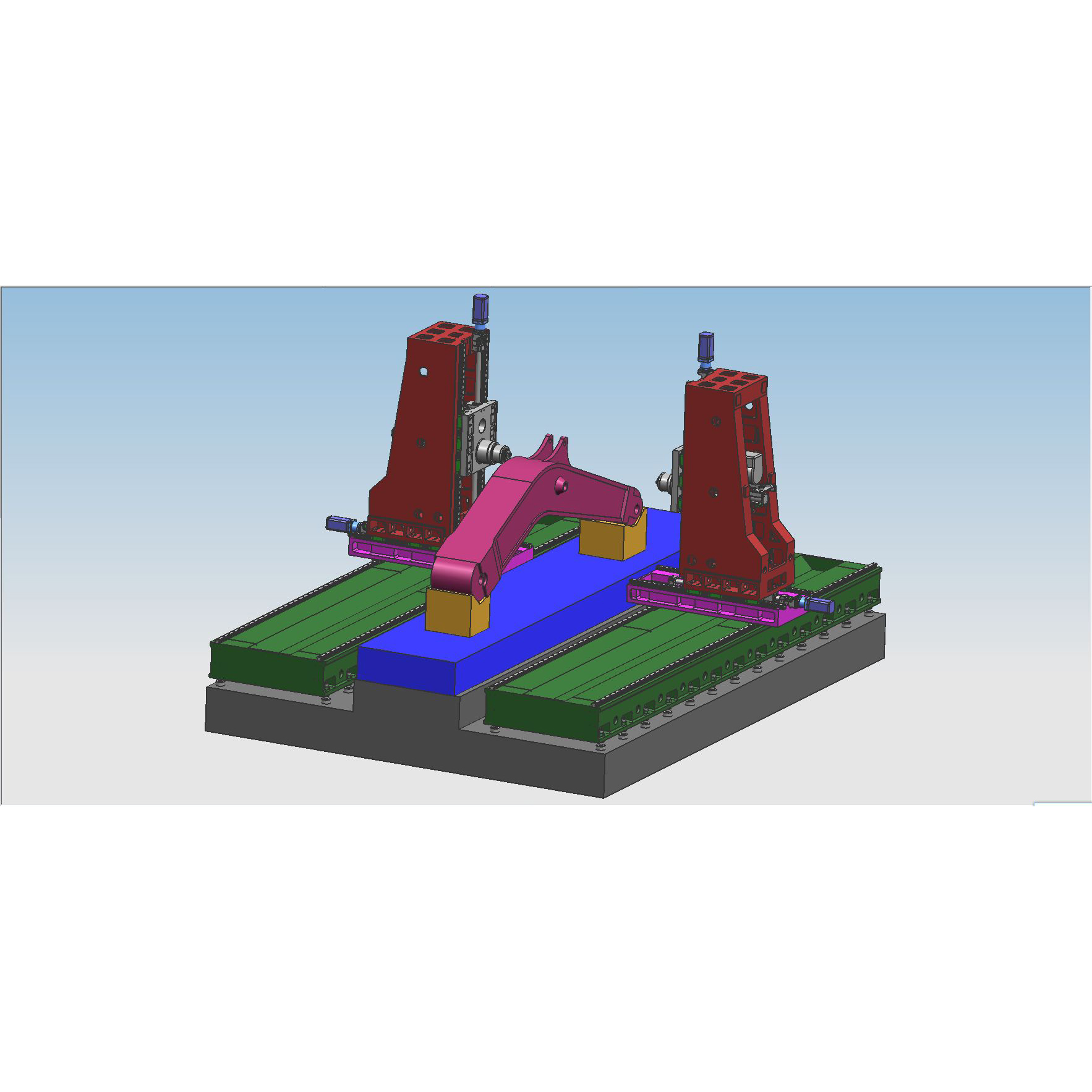

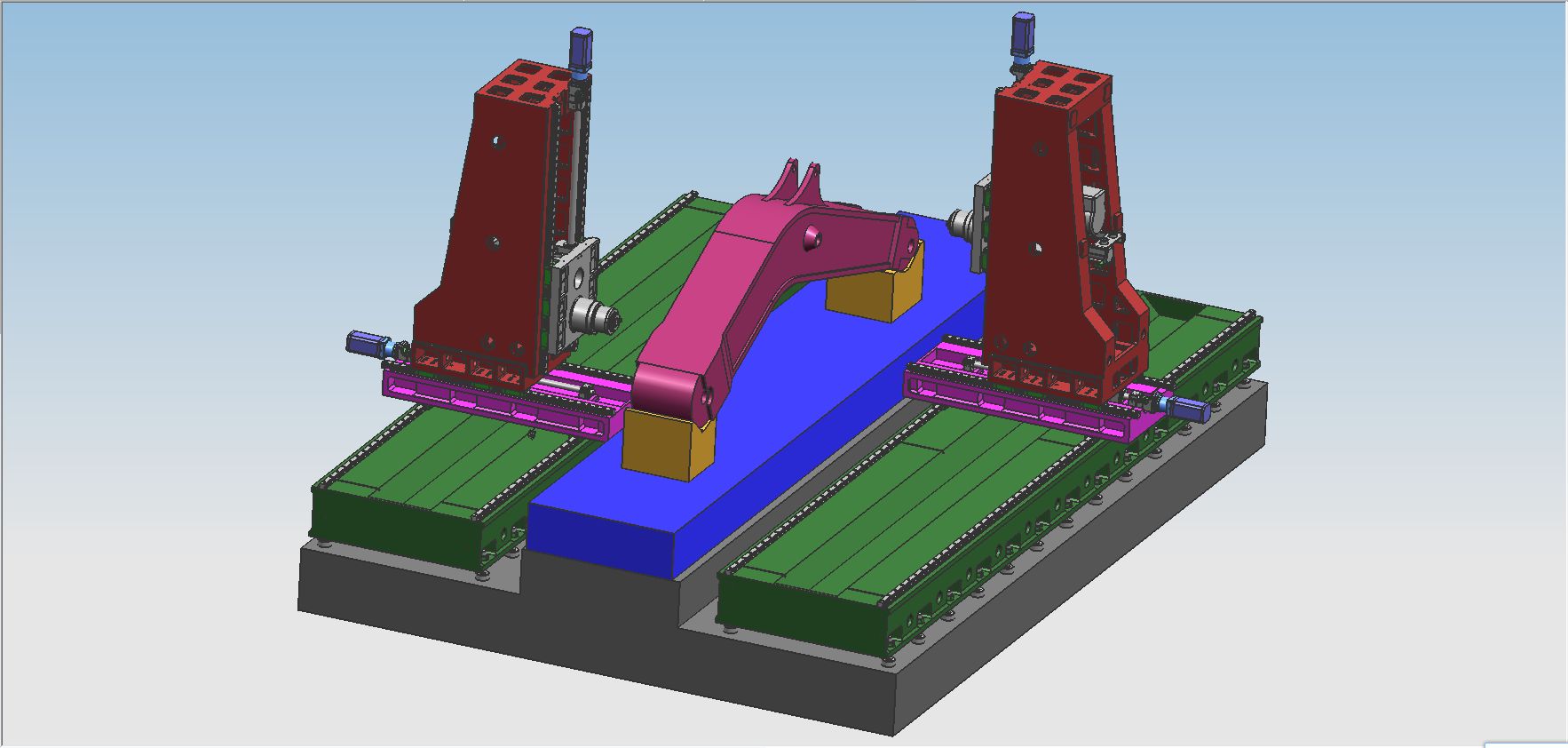

La máquina fresadora y mandrinadora cabeza a cabeza móvil de columna de control numérico de doble estación BOSM-1601 es una máquina especial para piezas de trabajo simétricas de maquinaria de construcción. La máquina está equipada con columnas móviles especiales y dos juegos de arietes horizontales, que pueden realizar taladrado, fresado, taladrado y otros procesos de la pieza de trabajo dentro del rango de carrera efectiva, la pieza de trabajo se puede procesar en el lugar al mismo tiempo (sin necesidad de secundaria sujeción), velocidad rápida de carga y descarga, velocidad de posicionamiento rápida, alta precisión de procesamiento y alta eficiencia de procesamiento.

2. Componentes principales de la Máquina

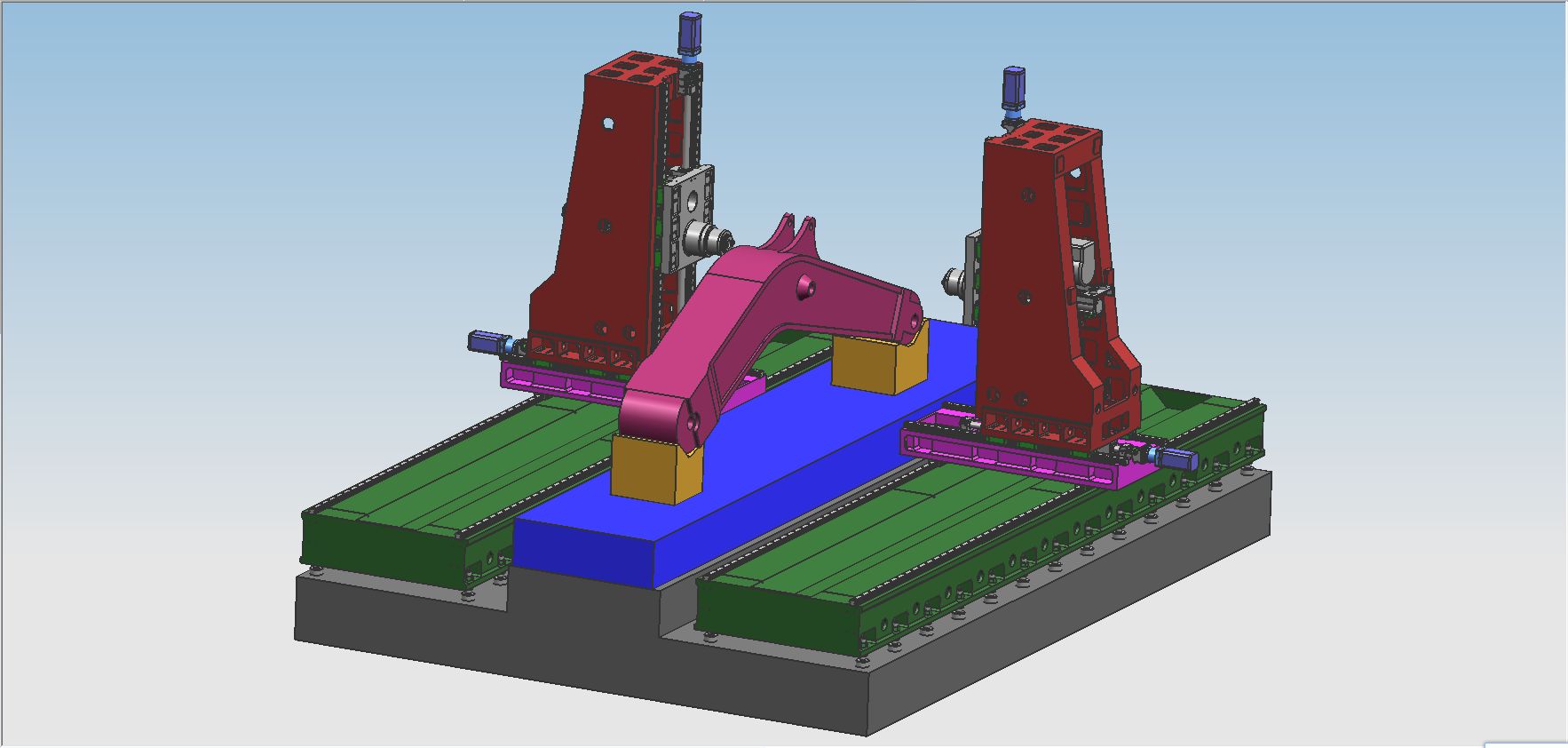

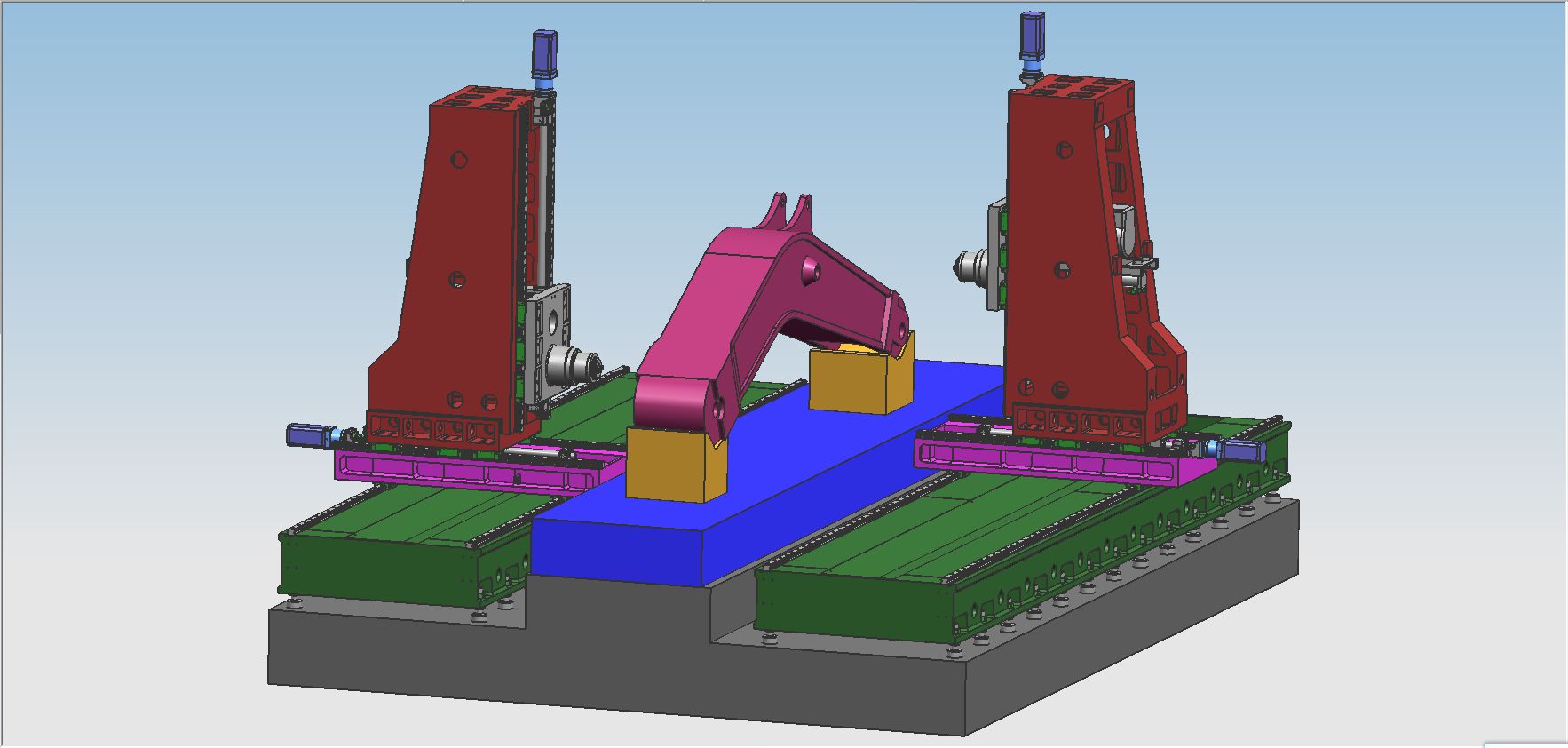

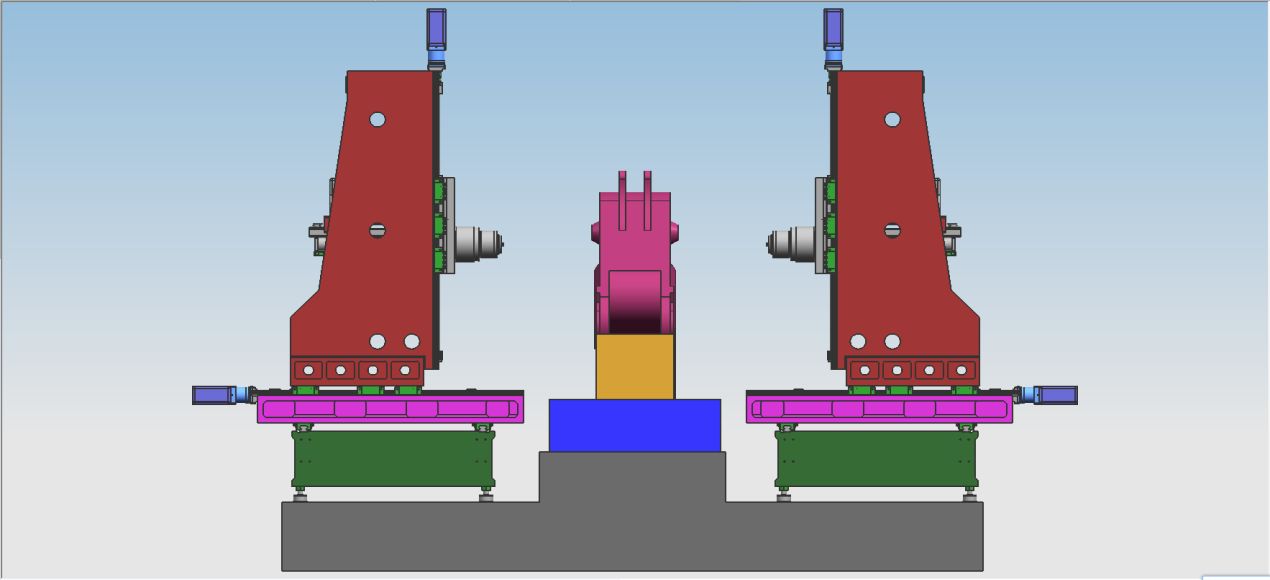

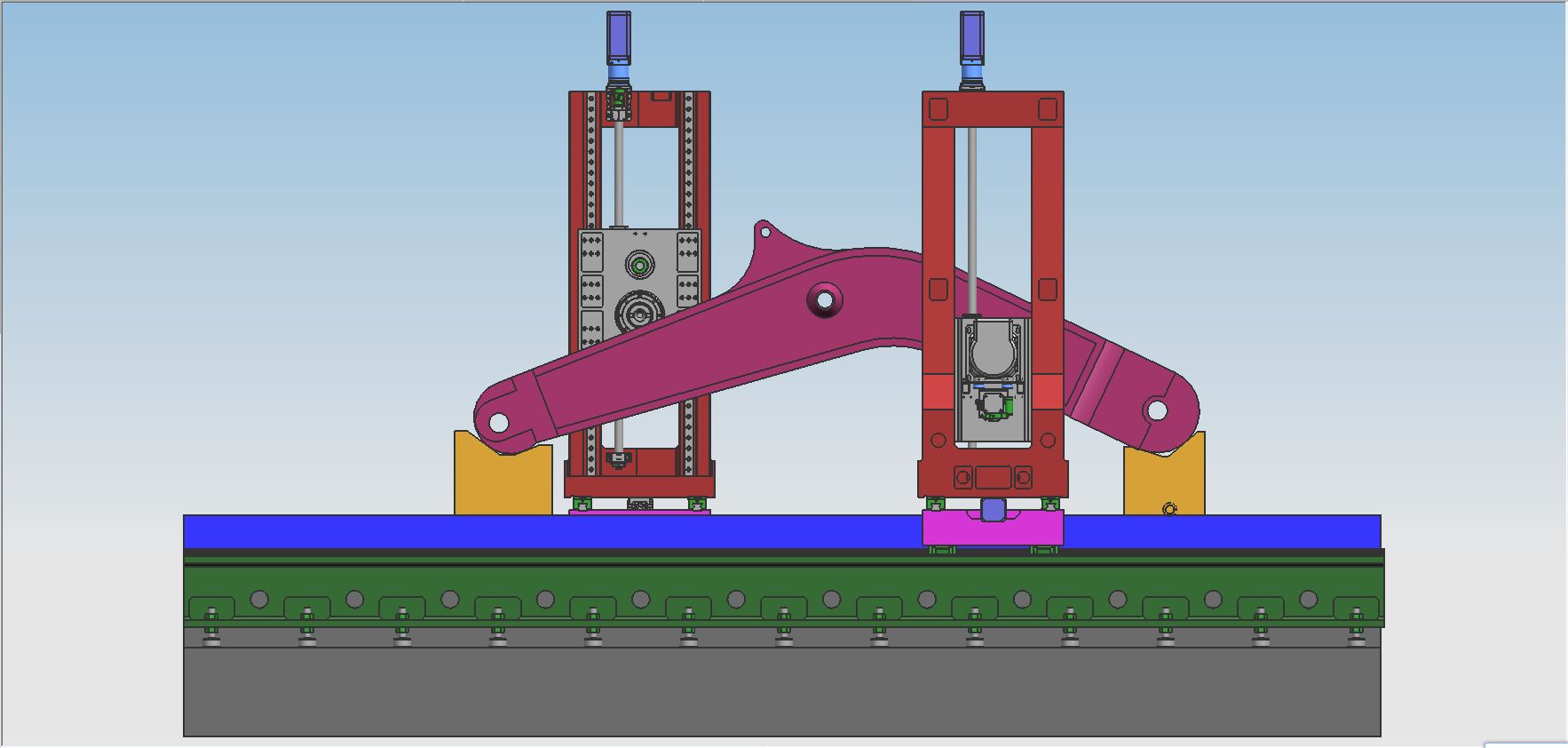

La plataforma, el banco de trabajo, las columnas izquierda y derecha, las vigas, las monturas, los arietes y otras piezas grandes están hechas de moldeo en arena de resina, fundición de hierro gris 250 de alta calidad, recocido en un pozo de arena caliente → envejecimiento por vibración → recocido en horno caliente → envejecimiento por vibración → mecanizado en desbaste → envejecimiento por vibración → recocido en horno caliente → envejecimiento por vibración → acabado, elimina completamente la tensión negativa de las piezas y mantiene estable el rendimiento de las piezas. La máquina tiene funciones como fresado, taladrado, taladrado, avellanado, roscado, etc., y el método de enfriamiento de la herramienta es enfriamiento externo. La máquina contiene 6 ejes de alimentación, que pueden realizar un varillaje de 4 ejes y una acción simple de 6 ejes. Hay 2 cabezales de potencia. La dirección axial de la máquina y el cabezal de potencia se muestran en la siguiente figura.

2.1La estructura principal de la parte de alimentación de la transmisión axial.

2.1.1 eje X1/X2:La columna oscila longitudinalmente a lo largo del carril guía de la cama fija.

Transmisión del eje X: Impulsado y controlado por un servomotor de CA, el reductor planetario de alta precisión impulsa las dos columnas para que se muevan linealmente a lo largo del eje X a través del par de transmisión del husillo de bolas.

Forma del riel guía: dos rieles guía lineales de precisión de alta resistencia se colocan planos. El grado de precisión del husillo de bolas del par de transmisión es C5.

2.1.2 Eje Y1/Y2:Los cabezales de perforación y fresado I, II y sus columnas se instalan respectivamente en los rieles guía de la base de alta resistencia en ambos lados y se mueven alternativamente a lo largo de los rieles guía de la base a lo largo de los ejes Y1 e Y2. El servomotor de CA se utiliza para impulsar y controlar el par de transmisión del husillo de bolas, arrastrar el sillín para moverlo y realizar el movimiento lineal a lo largo del eje Y.

Forma del riel guía: 4 rieles guía lineales + husillo de bolas. El grado de precisión del husillo de bolas en el par de transmisión es C5 y se adopta el control de circuito semicerrado.

2.1.3 ejes Z1/Z2:Los cabezales de mandrinado y fresado I, II y sus soportes deslizantes se instalan verticalmente en los extremos frontales de las columnas en ambos lados y se mueven alternativamente a lo largo de los ejes Z1 y Z2 hacia arriba y hacia abajo de los rieles guía de la columna.

Transmisión del eje Z1: el servomotor de CA se utiliza para impulsar y controlar el par de transmisión del reductor planetario de alta precisión y el husillo de bolas, y el ariete se impulsa para moverse linealmente a lo largo del eje Z.

Forma de riel guía: se adoptan 2 estructuras de riel guía lineal. El grado de precisión del husillo de bolas en el par de transmisión es C5.

2.2 Eliminación de virutas y enfriamiento

Hay transportadores de virutas de cadena plana y en espiral instalados en ambos lados debajo del banco de trabajo, y las virutas se pueden transportar automáticamente al transportador de virutas al final a través de dos etapas de placas en espiral y de cadena para realizar una producción civilizada. Hay una bomba de enfriamiento en el tanque de refrigerante del transportador de virutas, que se puede usar para el enfriamiento externo de la herramienta para garantizar el rendimiento y la vida útil de la herramienta, y el refrigerante se puede reciclar.

3. Sistema de control numérico completamente digital:

3.1. Con la función de rotura de viruta, el tiempo de rotura de viruta y el ciclo de rotura de viruta se pueden configurar en la interfaz hombre-máquina.

3.2. Equipado con la función de elevación de herramientas, la distancia de elevación de herramientas se puede configurar en la interfaz hombre-máquina. Cuando se alcanza la distancia, la herramienta se levanta rápidamente, luego se tiran las virutas y luego se avanza rápidamente a la superficie de perforación y se convierte automáticamente en trabajo.

3.3. La caja de control de operación centralizada y la unidad portátil adoptan un sistema de control numérico y están equipadas con una interfaz USB y una pantalla de cristal líquido LCD. Para facilitar la programación, el almacenamiento, la visualización y la comunicación, la interfaz de operación tiene funciones como diálogo hombre-máquina, compensación de errores y alarma automática.

3.4. El equipo tiene la función de previsualizar y volver a inspeccionar la posición del orificio antes del procesamiento, y la operación es muy conveniente.

4. Lubricación automática

Los pares de rieles guía lineales de precisión de la máquina, los pares de husillos de bolas de precisión y otros pares de movimiento de alta precisión están equipados con sistemas de lubricación automática. La bomba de lubricación automática produce aceite a presión y la cámara de aceite del lubricador cuantitativo ingresa al aceite. Después de llenar la cámara de aceite con aceite, cuando la presión del sistema aumenta a 1,4-1,75 Mpa, el interruptor de presión del sistema se cierra, la bomba se detiene y la válvula de descarga se descarga al mismo tiempo. Cuando la presión del aceite en la carretera cae por debajo de 0,2 Mpa, el lubricador cuantitativo comienza a llenar el punto de lubricación y completa un llenado de aceite. Debido al suministro preciso de aceite del inyector cuantitativo de aceite y a la detección de la presión del sistema, el suministro de aceite es confiable, asegurando que haya una película de aceite en la superficie de cada par cinemático, reduciendo la fricción y el desgaste, y evitando daños a la estructura interna causada por el sobrecalentamiento. , para garantizar la precisión y vida útil de la Máquina. En comparación con el par de rieles guía deslizantes, el par de rieles guía lineales rodantes utilizados en esta máquina tiene una serie de ventajas:

① Alta sensibilidad al movimiento, el coeficiente de fricción del riel guía rodante es pequeño, solo 0,0025-0,01, y la potencia motriz se reduce considerablemente, lo que solo equivale a 1 de la maquinaria ordinaria. /10.

② La diferencia entre la fricción dinámica y estática es muy pequeña y el rendimiento de seguimiento es excelente, es decir, el intervalo de tiempo entre la señal de conducción y la acción mecánica es extremadamente corto, lo que favorece la mejora de la velocidad de respuesta y la sensibilidad de el sistema de control numérico.③Es adecuado para movimientos lineales de alta velocidad y su velocidad instantánea es aproximadamente 10 veces mayor que la de los rieles guía deslizantes. ④ Puede realizar un movimiento sin espacios y mejorar la rigidez del movimiento del sistema mecánico. ⑤Producido por fabricantes profesionales, tiene alta precisión, buena versatilidad y fácil mantenimiento.

5. Entorno de uso de la máquina:

5.1. Requisitos ambientales para el uso del equipo.

Mantener un nivel constante de temperatura ambiente es un factor esencial para el mecanizado de precisión.

(1) Los requisitos de temperatura ambiente disponibles son de -10 °C a 35 °C; cuando la temperatura ambiente es de 20 °C, la humedad debe ser del 40 % al 75 %.

(2) Para mantener la precisión estática de la máquina dentro del rango especificado, se requiere que la temperatura ambiente óptima sea de 15 °C a 25 °C, y la diferencia de temperatura

No debe exceder ±2°C/24h.

5.2 Voltaje de la fuente de alimentación: trifásico, 380 V, dentro del rango de fluctuación de voltaje de ± 10 %, frecuencia de la fuente de alimentación: 50 HZ.

5.3 Si el voltaje en el área de trabajo es inestable, la Máquina debe estar equipada con una fuente de alimentación estabilizada para garantizar el funcionamiento normal de la Máquina.

5.4 La máquina debe tener una conexión a tierra confiable: el cable de conexión a tierra es un cable de cobre, el diámetro del cable no debe ser inferior a 10 mm² y la resistencia de conexión a tierra debe ser pequeña, de 4 ohmios.

5.5 Para garantizar el funcionamiento normal del equipo, si el aire comprimido de la fuente de aire no puede cumplir con los requisitos de la fuente de aire, se debe instalar en la máquina.

Agregue un conjunto de dispositivos de purificación de fuente de aire (deshumidificación, desengrase, filtrado) antes del aire.

5.6 Mantenga el equipo alejado de la luz solar directa, fuentes de vibración y calor, generadores de alta frecuencia, máquinas de soldar eléctricas, etc., para evitar fallas en la producción de la máquina o pérdida de precisión de la máquina.

6. Parámetros técnicos

| Modelo | 1601 | |

| Procesamiento del tamaño de la pieza de trabajo | Largo × ancho × alto (mm) | 16000×1000×1500 |

| Avance máximo de la máquina | Ancho (mm) | 1300 |

| Tamaño del escritorio de trabajo | Largo X Ancho (mm) | 16000*1000 |

| Viaje de columna | Movimiento de la columna hacia adelante y hacia atrás (mm) | 1600 |

| Husillo arriba y abajo | Recorrido arriba y abajo (mm) | 1500 |

| Altura desde el centro del husillo hasta el plano de la mesa | 100-1600 mm | |

| Husillo horizontal de alta resistencia cabezal de potencia uno dos | Cantidad (2) | 2 |

| Cono del husillo | BT50 | |

| Broche | Brochado automático, cambio manual de herramienta. | |

| Diámetro del cortador (mm) | ≤Φ200 | |

| Diámetro de roscado (mm) | M3-M30 | |

| Velocidad del husillo (r/min) | 30~3000 | |

| Potencia del motor del servohusillo (kw) | 30*2 | |

|

| Distancia de recorrido izquierda y derecha entre dos extremos del husillo | 400-1600 mm |

| Recorrido izquierdo y derecho de columnas dobles (mm) | 600 cada uno | |

| Enfriamiento de herramientas | Refrigeración interior, refrigeración exterior | |

| Precisión de posicionamiento bidireccional | 300 mm | ±0,032 |

| Precisión de posicionamiento repetido bidireccional | 300 mm | ±0,025 |

| Dimensiones de la máquina | Largo × ancho × alto (mm) | Según planos (si hay cambios en el proceso de diseño, te lo notificaremos) |

| Peso bruto (t) | 72T | |